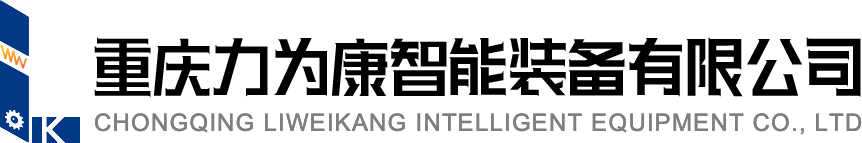

YB-160型摇摆整粒机是一种将潮湿粉末混合物,在旋转滚筒的正、反旋转作用下,强制性通过筛网而制成颗粒的专用设备。是我公司根据客户需要,为了满足底位高效湿法制粒对接而进行创新优化设计的整粒机。

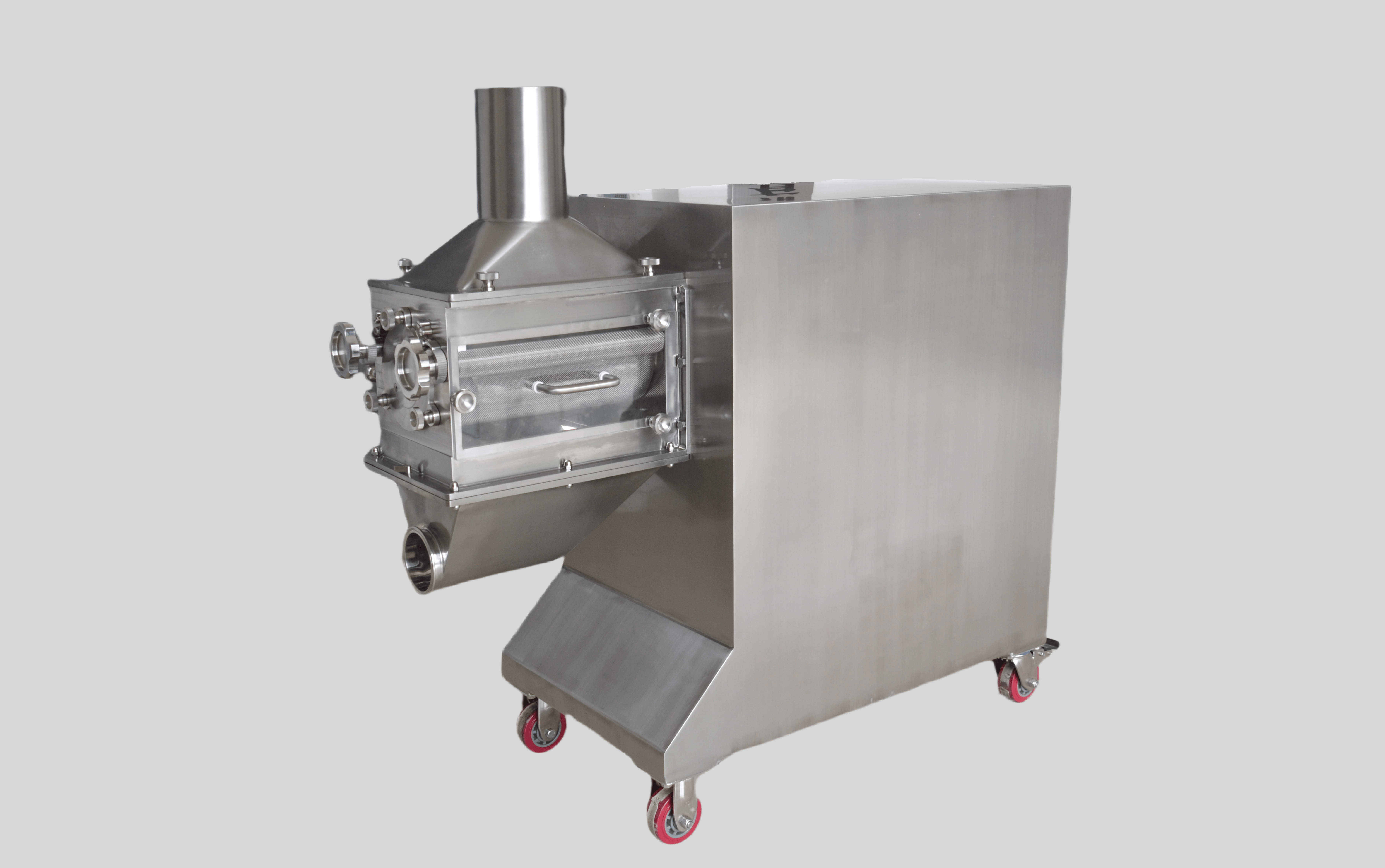

设备描述:物料在双螺杆的推动下,匀速的进入粉碎腔, 进料口位于粉碎腔的中心,粉碎腔内有高速旋转的针盘转子和静止不动的针盘定子,两个针盘的环状针棒林交替对扣,转子针盘高速转动产生离心力,物料从定子针盘中心进入,在离心力的作用下高速穿过两个针盘的针棒林,物料与物料、物料与针棒产生大量的撞击,从而达到粉碎的效果,在此过程中物料的线速度可达 200m/s,粉碎粒径最小可达到 9μm(D90)。

联系方式

扫描浏览手机网站